摘要:叙述汽车发动机罩成形中拉深件设计时,为提高锌基合金模寿命所采取的具体措施。

关键词:汽车发动机罩;拉深件;模具寿命;均匀塑性流动

锌基合金模具拉深,适合小批量生产。利用合金材料自润滑性,拉深的工件表面质量高。另外,合金材料较软,在拉深过程中由于坯料的压力会产生微量的塑性变形,从而凸、凹模获得最佳间隙值,但模具寿命较低。本文以典型汽车外覆盖件发动机罩为例,说明为提高模具寿命,在拉深件设计中应注意的 问题 。

一、产品与成形工艺

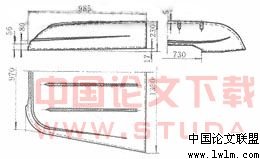

某厂生产的汽车发动机罩(图1)为典型的汽车外覆盖件。产品材料:08z,料厚:1.0±0.07。

图1发动机罩

产品要求表面质量好,不允许有波纹、拉痕、擦伤等缺陷,刚性好,棱线清晰,保证内型尺寸。

因小批量生产,故其成形工艺除产品主体形状用模具在液压机上拉深成形外,其它修边、翻边等工序均由人工加工。

二、锌基合金模具寿命 分析

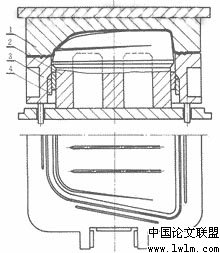

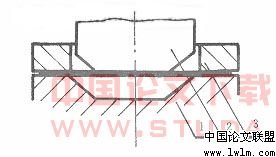

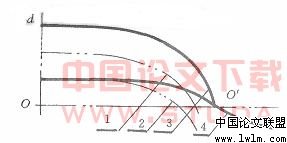

为降低产品成本,获得较好的表面质量,采用锌基合金模具拉深,模具结构如图2所示。wWW.11665.cOm但是锌基合金材料较软,仅表面有一层较硬层(硬度为hb100~115),故模具寿命较低。据该厂情况看,拉深不复杂的冲件,坯料为08钢、料厚为1.0mm,凹模圆角半径rd=5mm,其模具寿命仅600件。如何提高锌基合金拉深模的寿命,在拉深件设计时应采取什么具体措施,是本课题 研究 的 内容 之一。

图2拉深模

1.凹模2.凸模3.压边圈4.导板

调查分析本厂生产情况可见,锌基合金拉深模寿命较低的主要原因是模具的工作表面(凸模表面,压边面和凹模圆角部分)产生磨损和拉伤所致。

1.模具磨损

模具工作表面的磨损主要产生于两种情况:

(1)坯料成形时产生必要的塑性流动对模具工作表面的磨损。

为实现拉深成形,坯料产生必要的塑性流动,沿压边面经过凹模圆角处流入凹模。由于坯料的塑性流动,坯料和压边面之间以及坯料和凹模圆角之间产生摩擦而引起模具磨损。这种磨损是不可避免的,但应设法减小。可通过以下两个方面减少磨损:

1)在拉深件设计时,采取措施减小坯料向凹模内塑性流动的阻力

a.选用较大凹模圆角半径。例如拉深08钢,料厚t=1.0mm时,凹模圆角半径rd=10t。

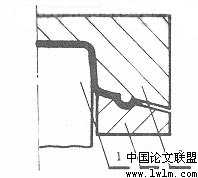

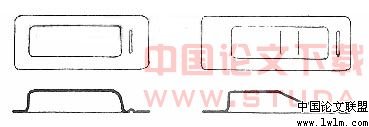

b.压边面采用正向倾斜的型式(图3),这有利压边面材料向凹模内流动。

图3

1.凸模2.压边圈3.凹模

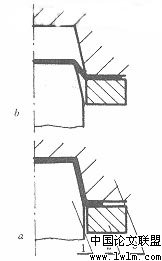

c.拉深件侧壁部设计成倾斜的型式(图4),这使凸模和凹模之间的间隙在拉深开始时较大,逐渐减小,直到拉深终结时才形成。这才有利于压边面材料向凹模内流动。

图4

1.凸模2.压边圈3.凹模

d.减小拉深深度,亦可使压边面材料容易向凹模内流动。

2)保证坯料压边面沿凹模周边各处材料向凹模内流动尽量均匀。

在拉深过程中,压边面相邻区坯料向凹模内流动应没有突变。不均匀的塑性流动会导致凹模圆角部分局部磨损过大而减少整个凹模的寿命。生产中拉深圆筒件的凹模寿命比拉深盒形件(非轴对称件)的凹模寿命高,就是因为拉深非轴对称件时,材料向凹模圆角内流动不均匀,导致局部磨损过大。为保证压边面材料向凹模内流动的均匀性,可采取以下措施:

a.改变凹模圆角半径。覆盖件拉深,其整个凹模的圆角半径各处是不同的,应根据拉深件的形状作合理设计。在压边面坯料容易流入凹模处的凹模圆角半径应小于压边面坯料难于流入凹模处的凹模圆角半径。不同的凹模圆角半径也可以通过模具试冲时得到。

b.压边面上布置拉深筋。布置和调整拉深筋是最有效的控制压边面坯料向凹模内流动的 方法 。可沿拉深件周边布置一圈整筋。在直边处和内凹曲边处布置短筋,使这部分压边面材料向凹模内流动减慢。

(2)拉深过程中坯料沿凸模表面产生相对窜动,而使凸模表面磨损。

坯料沿凸模表面产生相对凸模的窜动是拉深成形不需要的,应避免产生。拉深过程中,坯料应紧贴在凸模表面随凸模一同运动。产生这种窜动的原因是坯料压边面相对部分向凹模内进料速度不一致。拉深件设计时,可采取以下措施来避免坯料相对凸模窜动:

1)压边面设计应使拉深凸模顶部与坯料大面积接触,为此拉深件压边面设计应平行拉深件的底部(图5)。

图5

1.压边面2.修边线

2)压边面设计应使拉深凸模与坯料接触面在坯料中间(图6)。

图6

1.凹模2.凸模3.压边圈

3)采用拉深筋调整压边面相对部分的进料速度。在拉深件浅的一边或拉深件底部圆角大的一边布置短拉深筋(图7)。

图7

4)拉深件浅的一边,其凹模圆角半径取小值,以增大拉深阻力,减小相应部分压边面坯料向凹模内流动速度。

5)拉深件设计应各处拉深深度一致。拉深深度差异愈大,拉深时坯料窜动的可能性愈大。

2.模具拉伤

锌基合金模具工作面容易拉伤产生拉痕,这是因为合金材料仅表面有一层硬层,一旦表面某部分硬层磨损内部较软材料暴露出来,磨损将加剧形成拉痕。这种情况产生在拉深过程中压边面坯料起皱的地方。因此,锌基合金模具拉深防皱是很重要的。在拉深件设计时,可采取以下措施防止模具工作面拉伤:

(1)压边面设计应平滑。覆盖件拉深其压边面多数为曲面形状,压边面由压边圈压紧在凹模压边面上不应形成皱纹和折痕,各部分应平滑过渡。

(2)减小拉深深度。压边面设计应使拉深深度减小。拉深深度愈浅,所需毛坯尺寸愈小,拉深时不容易产生起皱现象。

(3)布置拉深筋。在凹模口部压边面处布置拉深筋,虽不能防止压边面坯料起皱,但是压边面上产生的活皱在通过拉深筋时可被拉深筋轧平,防止凹模圆角处拉伤。

三、拉深件设计

拉深件的设计是拉深工序的关键,对模具的寿命有一定的 影响 。综上所述,为提高模具寿命,拉深件设计应采取一些措施。以汽车发动机罩拉深件(图8)设计为例说明其设计要点。

图8拉深件

1.冲压方向

拉深件以在汽车上所处的位置进行冲压,这样便于以后用实际零件来改制样件翻制凸模。

2.压边面

汽车发动机罩拉深件的压边面的形状(如图9所示),为空间曲面。

图9压边面

压边面的中线dd′与发动机罩顶部凸筋棱线平行,保证拉深凸模上4条凸筋顶线均与坯料接触,减小坯料相对凸模窜动。

压边面abb′a′和fgg′f′部分为倾斜面,与水平方向夹角α等于15°。以减少压边面坯料向凹模内塑性流动阻力,减小凹模圆角处的磨损。同时压边面倾斜则凹模圆角部分面增大,也不容易磨损。

压边面cdee′d′c′部分为曲面,向凹模方向凸起。则拉深深度减小,而且使拉深件各处拉深深度接近。图10所示为发动机罩大头端压边面与凸模之间关系。压边面为a′b′d′减小了拉深深度,拉深凸模与压边面大面积接触。

图10发动机罩大头端压边面与凸模的关系

1.2.凸模3.工件4.压边面

3.工艺补充部分

如图8所示,拉深件大头端(主视图右边)由工艺补充材料形成拉深件侧壁,取侧壁与垂直方向夹角为5°。使拉深件大头端凸模与凹模在拉深结束时才形成间隙。拉深过程中间隙较大,有利大头端压边面坯料流入凹模。

4.拉深筋

如图8所示,沿拉深件周边布置一圈拉深筋,以增大拉深成形时的胀形变形。拉深件直边部分布置短拉深筋,调整压边面材料向凹模内进料速度。

5.凹模圆角半径rd

为了制造样件方便,各处圆角半径均取rd=10mm,待以后模具调试中修整为最佳值。

四、结论

(1)锌基合金模具寿命低的主要原因是模具工作面磨损和拉伤。

(2)模具的磨损由坯料成形产生的塑性流动和坯料沿凸模窜动而引起。

(3)模具拉伤产生拉痕是由坯料起皱而导致。

(4)

理设计拉深件,使其在拉深过程中压边面坯料不起皱、压边面各处坯料均匀流入凹模、坯料紧贴凸模不产生窜动,这样能有效提高锌基合金模寿命。